¿Qué es la máquina CNC?

Una máquina CNC es una herramienta de fabricación inteligente que utiliza un controlador numérico computarizado automatizado para dar instrucciones a las herramientas de mecanizado en el husillo para realizar operaciones como torneado, fresado, corte, taladrado, rectificado, hilado, lijado, bobinado, grabado, marcado, impresión, enfajado, soldadura y limpieza en los procesos de producción industrial modernos. máquina CNC Funciona con software CAD/CAM y código G para mecanizado automatizado. Los tipos más comunes de máquinas CNC incluyen Fresadoras CNCCentros de mecanizado CNC, tornos CNC, taladradoras CNC, mandrinadoras CNC, máquinas EDM, punzonadoras CNC, fresadoras CNC, máquinas de chorro de agua, máquinas láser CNC, rectificadoras CNC, máquinas de soldar CNC, dobladoras CNC, bobinadoras CNC, máquinas de hilar CNC y cortadoras de plasma CNC.

Una máquina CNC adecuada es la carta de triunfo para que su industria alcance el objetivo de producción deseado. Existen diferentes máquinas CNC disponibles en el mercado con distintas características y capacidades. Elija la mejor según los requisitos de su negocio para aprovecharla al máximo.

Hemos clasificado a los 10 mejores fabricantes y marcas de máquinas CNC del mundo investigando datos de Google basados en tamaños de empresas, capacidades técnicas, ingresos, reseñas y calificaciones de clientes, incluidos Mazak, Trumpf, DMG MORI, MAG, STYLECNC, Haas, Hardinge, AMADA, Okuma, Makino, EMAG, que se encuentran en Japón, China, Alemania y Estados Unidos.

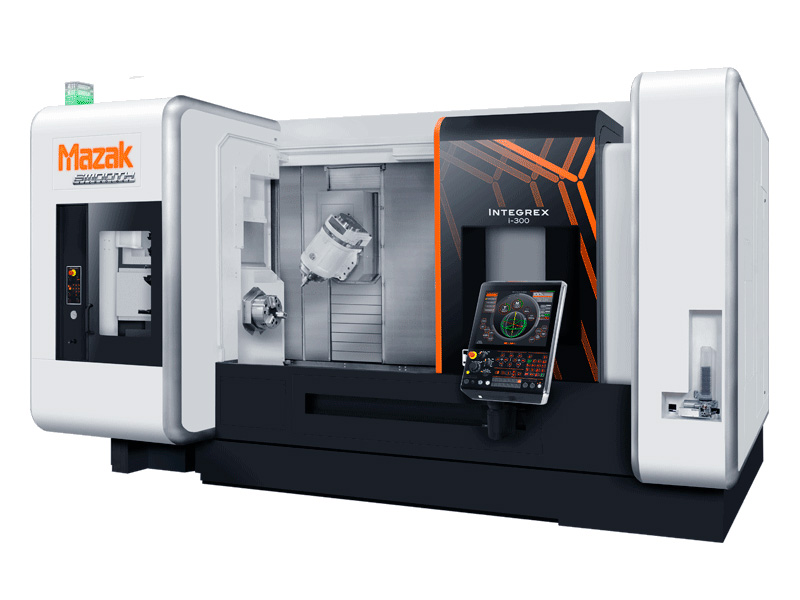

#1 Yamazaki Mazak (Japón)

Yamazaki Mazak es el mayor fabricante y fabricante de máquinas CNC del mundo de Japón. Mazak es una marca de máquinas CNC de renombre mundial fundada en 1919 y su participación de mercado ocupa el primer lugar durante todo el año en el mundo. Sus gamas de fabricación incluyen tornos CNC, centros de torneado CNC, sistemas CNC, máquinas multitarea, fresadoras CNC, centros de mecanizado horizontales, centros de mecanizado verticales, máquinas láser CNC, FMS (sistema de fabricación flexible), software CAD/CAM y sistemas de control. Todos los productos son bien conocidos por su inteligencia, automatización, alta velocidad y alta precisión en varias industrias de maquinaria. Los clientes se distribuyen en maquinaria, automóvil, aviación, energía, electrónica, medicina, etc.

Sistemas CNC, máquinas multitarea, centros de torneado CNC, centros de mecanizado horizontales, centros de mecanizado verticales, máquinas láser CNC, FMS (Flexible Manufacturing System) y sistemas de software CAD/CAM.

Yamazaki Mazak es líder en fabricación CNC global con 10 plantas en todo el mundo, incluyendo Yamazaki Mazak Manufacturing Corporation Minokamo Plant 1 (Japón), Yamazaki Mazak Manufacturing Corporation Minokamo Plant 2 (Japón), Yamazaki Mazak Manufacturing Corporation Inabe Plant (Japón), Yamazaki Mazak Corporation Oguchi Plant (Japón), Yamazaki Mazak Manufacturing Corporation Seiko Plant (Japón), Yamazaki Mazak UK Ltd (planta de fabricación en el Reino Unido), Mazak Corporation (planta de fabricación en EE. UU.), Yamazaki Mazak Singapore Pte., Ltd (planta de fabricación en Singapur), Yamazaki Mazak Machine Tool (Liaoning) Co, Ltd. (planta de fabricación en China), Ningxia Little Giant Machine Tool Co., Ltd (planta de fabricación en China). Además, Yamazaki Mazak ha establecido 38 Centros de Tecnología. Junto con 49 Centros Técnicos Mazak, Yamazaki Mazak ha establecido 87 bases de soporte al cliente en todo el mundo.

En el taller de montaje, la característica principal de la inteligencia de Mazak radica en la transparencia del proceso de montaje. Cada trabajador del taller de montaje tiene una tableta y registra el progreso del montaje, la calidad y otros datos de cada pieza de equipo de manera oportuna. A través del kanban de producción de montaje, los trabajadores pueden comprender oportunamente el diagrama de disposición del equipo, el diagrama de Gantt de montaje y el estado del montaje del equipo en el taller de montaje, y reflejar en tiempo real. El estado de cada máquina herramienta y el progreso de producción y el estado del pedido;

En cuanto a la gestión de calidad de Mazak, la detección automática de la precisión de fabricación está plenamente implementada. Cabe mencionar que el proceso de fabricación está vinculado al código del trabajador. Si hay un problema de calidad con la máquina herramienta, se puede rastrear al operador.

Todos los equipos de procesamiento, equipos logísticos y almacenes automatizados de la planta de fabricación de Mazak se han conectado a Internet y se pueden recopilar 12.3 millones de datos de varios equipos todos los días a través de Smart BOX. Para los parámetros clave del proceso de la máquina herramienta, como la velocidad de avance, etc., y usar diferentes colores para representar diferentes estados del equipo, es posible conocer el funcionamiento diario/mensual de cada máquina herramienta con mucha claridad, a fin de lograr un control preciso de cada máquina herramienta. ; Especialmente después de que se produce una alarma en la máquina herramienta del sitio de producción, se puede notificar a través de PDA, alarma y otras formas.

Después de que se produce una alarma en la máquina herramienta, es importante analizarla en profundidad y averiguar la causa de la alarma, como por ejemplo si la vida útil de la herramienta ha expirado, y reducir el tiempo de inactividad reemplazándola a tiempo. A través del monitoreo en tiempo real del equipo, el tiempo de inactividad no planificado de la planta de fabricación de Mazak se acorta cada año. Ya desde junio de 2016 hasta mayo de 2017, Mazak Japón monitoreó y procesó el equipo de manera oportuna, lo que se redujo en gran medida en comparación con 2015. 55%. La aplicación de la solución Mazak iSMART Factory en la planta de fabricación de Mazak ha logrado la digitalización de todas las actividades de producción. A través de la visualización y el análisis y utilización de datos, puede acortar el ciclo de producción, mejorar la calidad, fortalecer la gestión del seguimiento y reducir la carga de trabajo de gestión.

Mazak adopta el montaje de punto fijo en el proceso de montaje. Dicen que es muy difícil automatizar completamente el proceso de montaje. Porque no solo se necesita el tamaño del plano para el procesamiento de las piezas, sino que el equipo puede hacerlo automáticamente. El proceso de montaje se basa en la experiencia de los trabajadores. Por lo tanto, el ritmo de trabajo del personal en el proceso de montaje no es ajetreado. Pero el programa de producción de Mazak es muy distintivo: la fábrica de Mazak tiene un carro móvil con una hoja de papel A3 en la parte superior: la primera fila es el país - cada país tiene diferentes estándares de producto; la segunda fila es el nombre del cliente; la tercera línea es el número de la máquina, cada número es único y el número representa el instrumento. El siguiente signo es el programa de trabajo, que representa la fecha y el plan de trabajo 1T-2T. En la práctica, se utilizan círculos para representar 3T, 16T y 18T. Los completados utilizan imanes azules, y los que están en progreso utilizan imanes amarillos.

Código de proceso de construcción de Mazak: por ejemplo, de T1 a 51T, que representan diferentes etapas de construcción: ensamblaje mecánico, ensamblaje eléctrico, ensamblaje mecánico, inspección eléctrica, depuración, empaquetado y salida del almacén. El centro de mecanizado tiene aire acondicionado, el centro de mecanizado de precisión tiene una temperatura de 25 grados +_2 grados y la sala de pruebas tiene una temperatura de 20 grados +-2 grados. El taller de ensamblaje también tiene aire acondicionado para reducir las fluctuaciones de temperatura. El proceso de ensamblaje se divide en 2 subprocesos: el primero es el ensamblaje de bastidores y el segundo es el ensamblaje de componentes. Una vez ensamblado el bastidor, se levanta y se transporta al área de ensamblaje de piezas con un camión de plataforma. Ahora Mazak está convirtiendo ese letrero de carro en un letrero electrónico. De esta manera, el sistema puede posicionar automáticamente la posición de cada máquina, de modo que el carro AGV pueda transportar automáticamente las piezas a la posición de la máquina correspondiente. Ahora, el carro AGV de Mazak ya no necesita utilizar líneas de inducción subterráneas, sino que navega a través de un posicionamiento de 1 puntos. Mazak produce 2 millones de datos cada día. Cómo utilizar estos datos sigue siendo un desafío y Mazak aún está explorando el camino.

Además, Mazak lanzó anteriormente una nueva generación de máquinas multitarea INTEGREX i-500. No solo tiene las capacidades de torneado, fresado y mecanizado de 5 ejes de los equipos de mecanizado de materiales compuestos, sino que también integra las capacidades de máquinas herramienta especiales, como el conformado de engranajes, el tallado con fresa madre y el mecanizado con brocas largas. Puede completar todo, desde la pieza en bruto hasta el producto terminado, con una sola sujeción para mejorar la eficiencia de la fabricación industrial.

#2 Trumpf (Alemania)

Trumpf es el segundo fabricante y marca de máquinas CNC más importante del mundo, uno de los principales fabricantes en el campo de la tecnología de fabricación global, fundado en 2, y uno de los iniciadores de la Industria 1923 alemana. Es una poderosa empresa global de alta tecnología. Con sede en Ditzingen, cerca de Stuttgart, Alemania, el Grupo TRUMPF es líder tecnológico y de mercado en el campo de las máquinas láser industriales y los sistemas láser.

El Sr. Christian Trumpf, fundador del Grupo TRUMPF, abrió una empresa de ejes flexibles en Stuttgart, Alemania, en 1923, que se convirtió en la predecesora del Grupo TRUMPF. En la década de 1960, el Grupo TRUMPF comenzó a involucrarse en el campo del láser y en la década de 1980 creó un láser líder en la industria. El Grupo Trumpf invirtió 296.2 millones de euros en investigación y desarrollo, un aumento del 11.7% interanual para mantener su liderazgo tecnológico. El Grupo Trumpf ocupa el primer lugar en el mundo en el campo del mecanizado láser y también es el tercer mayor fabricante de máquinas CNC del mundo.

Con la visita al Grupo Trumpf, podemos conocer las máquinas de corte por láser, punzonadoras, dobladoras y dispositivos automáticos de carga y descarga de Trumpf, especialmente la eficiencia y precisión son impactantes, lo que nos hace experimentar la tecnología de mecanizado CNC más avanzada del mundo.

Los generadores láser de Trumpf incluyen láseres de dióxido de carbono de alta potencia y láseres de estado sólido, de los cuales los láseres de estado sólido incluyen láseres de disco, láseres de fibra, láseres de diodo y láseres pulsados.

Las máquinas herramienta del Grupo Trumpf incluyen máquinas de corte por láser de superficie plana, punzonadoras, máquinas de procesamiento de compuestos por láser punzonado, máquinas dobladoras, etc. Vale la pena mencionar que la eficiencia de procesamiento de las máquinas de corte por láser de alta gama de Trumpf es más de 3 veces mayor que la de las herramientas de corte mecánicas comunes, que pueden realizar mecanizado y punzonado por láser de alta velocidad y alta precisión, doblado, grabado, grabado y marcado. La fuente láser puede ser compartida por varios dispositivos y realizar corte y soldadura láser tridimensionales. La máquina de troquelado de Trumpf puede completar todos los procedimientos de procesamiento de la pieza en una sola máquina herramienta. Por lo tanto, es capaz de realizar operaciones complejas. 3D mecanizado de chapa metálica, además de proporcionar equipos de carga y descarga automática de apoyo.

Vale la pena mencionar que el láser de metal de Trumpf 3D La tecnología de impresión también es líder mundial en la industria. El sistema LMF (Laser Metal Fusion) de la serie de productos TruPrint irradia principalmente la capa de polvo a través de un láser de 200 vatios, mientras que la cámara de construcción se hunde. El exceso de polvo se vierte en un receptor de polvo de desbordamiento, todo en un espacio cerrado con solo un 0.1 % de oxígeno para evitar la oxidación y un posible incendio; mientras que la línea de productos TruPrint LMD (Laser Metal Deposition) La tecnología permite 3D Impresión de nuevas estructuras metálicas sobre piezas existentes mediante revestimiento láser, creando un baño de fusión sobre la superficie de la pieza y depositando simultáneamente polvo metálico fundido sobre el objeto. Combinando 2 metales complementarios 3D Tecnologías de impresión, LMD y LMF, TRUMPF afirma que puede cumplir con varios requisitos de metal. 3D necesidades de impresión de los clientes.

La inversión de capital de TRUMPF en I+D ha alcanzado incluso el 9.5% de su facturación, y alrededor de 2,100 personas han conquistado la investigación y el desarrollo de nuevos productos. Lo que mucha gente no puede imaginar es que TRUMPF también tiene una enorme contribución al importante equipo de proceso en el campo de chips más importante del mundo: la máquina de litografía EUV ASML de los Países Bajos. Como todos sabemos, los semiconductores han podido alcanzar una densidad de integración de 100 millones de transistores en 1 milímetro cuadrado, y el tamaño de las estructuras de semiconductores se está acercando cada vez más al nivel atómico. Vale la pena mencionar que TRUMPF ha trabajado en estrecha colaboración con el mayor fabricante de sistemas de litografía del mundo, ASML de los Países Bajos, y el fabricante de lentes Zeiss, para desarrollar un sistema único en el mundo. CO2 Sistema láser que puede procesar más de 100 obleas por segundo. El amplificador láser de alta potencia de TRUMPF desempeña un papel clave en la fabricación de chips: genera un plasma luminiscente que proporciona luz ultravioleta extrema (EUV) para exponer la oblea. Por lo tanto, los componentes de TRUMPF impulsan el proceso de litografía lo suficiente para las aplicaciones de producción en masa que están preparando varios fabricantes de chips en todo el mundo.

#3 DMG MORI (Alemania + Japón)

DMG MORI es el tercer mejor fabricante y marca de máquinas CNC del mundo, que es una empresa conjunta entre la alemana Demag y la japonesa Mori Seiki. La marca DMG MORI integra las ventajas de MORISEIKI, de 3 años, y DMG, de 65 años. Las máquinas herramienta de precisión Demagesen tienen una reputación muy alta en China y en el mundo, y son un importante fabricante de equipos en la industria de fabricación de alta gama. Los centros de mecanizado compuesto de torneado y fresado, mecanizado vertical, mecanizado horizontal, de 143 ejes, 3 ejes, 4 ejes, y los centros de mecanizado por ultrasonidos/láser producidos por Demagesen Seiki representan la dirección de desarrollo y el nivel técnico más alto de la industria de máquinas herramienta en el país y en el extranjero. DMG se ha convertido en el mayor grupo de máquinas-herramienta de Europa, especialmente con la integración de la alemana DMG y la japonesa Mori Seiki Co., Ltd., la combinación de la fabricación alemana (DMG 5 años) + la fabricación japonesa (MORI SEIKI 143 años), formando un nuevo líder mundial en máquinas CNC: DMG MORI.

Las máquinas de DMG MORI están muy bien hechas y tienen un aspecto espectacular. El centro de mecanizado híbrido LaserTec 65 de DMG MORI es la única máquina híbrida hasta la fecha que integra la tecnología de mecanizado por láser generativo en una fresadora de 5 ejes totalmente funcional. Integra la fabricación aditiva y el mecanizado (fabricación sustractiva) y puede fabricar rápidamente piezas en bruto mediante el proceso de fabricación aditiva de mecanizado por láser, convirtiéndose en un nuevo método de producción altamente complejo y personalizado.

Cabe mencionar que en una era de ciclos de vida de productos más cortos, componentes más complejos y más personalizados, los procesos de fabricación generativa permiten la producción de geometrías y piezas complejas. La exclusiva tecnología de compuestos de las boquillas de polvo y el fresado por láser de Demagesen Precision Machinery ofrece a los usuarios nuevas posibilidades de aplicación y geometría. Con el proceso de fabricación aditiva LaserTec65, es posible realizar conformados hasta 20 veces más rápido que en un lecho de polvo.

DMG MORI es uno de los mayores fabricantes de máquinas herramienta de Europa y uno de los líderes en innovación en la industria de las máquinas herramienta, desarrollando constantemente productos que marcan tendencia. DMG MORI aporta tecnologías innovadoras en diversos campos, como la industria aeroespacial, la automoción y la fabricación aditiva, y también presenta una gran variedad de soluciones digitales que abarcan todo el proceso, desde la planificación y preparación de misiones hasta la producción y el seguimiento.

Algunas de las ventajas de las máquinas de DMG MORI son: 1) la garantía de 3 años, algo poco común en el sector de las máquinas herramienta. El largo período de garantía también se debe a la confianza de DMG MORI. 2) la posibilidad de que los usuarios creen sus propias aplicaciones basadas en su propia experiencia y las llamen programas macro, lo que mejora enormemente la eficiencia de producción.) algunas máquinas herramienta tienen una interfaz de operación con pantalla táctil. La pantalla es extremadamente resistente a la contaminación por aceite y permite a los usuarios operar con guantes, lo que refleja la humanización a la que DMG MORI presta atención en la colaboración hombre-máquina.

DMG MORI afirmó en su día que dispone de toda la tecnología de producción en el sector aeroespacial. "Sin el mecanizado de las piezas por parte de DMG MORI, nuestros aviones no podrían despegar". De hecho, DMG MORI ofrece a sus clientes numerosas máquinas herramienta de alta tecnología y alto rendimiento en el sector aeroespacial, cooperando con ellos para desarrollar procesos de producción pioneros y soluciones completas llave en mano. Como proveedor integral, la línea completa de máquinas herramienta de DMG MORI satisface los requisitos de mecanizado de las piezas más avanzadas y complejas de la industria aeroespacial. Por ejemplo, DMG MORI mecaniza muchos trenes de aterrizaje, motores, blisks y palas de aviones. Los materiales de estas piezas son aleaciones de titanio o aleaciones de alta temperatura, y los requisitos de par y potencia de la máquina son especialmente elevados.

Por supuesto, DMG MORI no se limita a la tecnología. El servicio en un solo paso es la mayor búsqueda de DMG MORI. Por ejemplo, DMG MORI cuenta con un centro de ventas y servicio, un equipo de más de 200 ingenieros de servicio, 100 vehículos de servicio, un equipo de ventas y servicio de 80 personas y un equipo de ingenieros técnicos y de capacitación de 80 personas, lo cual es enorme y completo. La configuración del equipo de servicio les permite responder rápidamente a las necesidades de los usuarios y resolver los problemas de los clientes.

El responsable de DMG MORI afirmó que la fusión de tecnologías y el compromiso total con el cliente son la piedra angular de nuestro éxito. Este puede ser el secreto perdurable de DMG MORI en todo el mundo.

#4 MAG (Estados Unidos)

MAG es el cuarto fabricante y marca de máquinas CNC del mundo con sede en Michigan, EE. UU. MAG es un grupo empresarial compuesto por muchas empresas de fabricación de máquinas herramienta y empresas de sistemas de control de clase mundial. El valor de producción de máquinas herramienta del Grupo MAG alcanzó en su día los 4 millones de dólares estadounidenses, ocupando el sexto lugar a nivel mundial. Como empresa de máquinas herramienta y sistemas de automatización, MAG puede proporcionar a los usuarios soluciones de mecanizado completas y personalizadas, principalmente para la industria de bienes duraderos.

Como empresa líder mundial en máquinas herramienta y sistemas de automatización, MAG puede proporcionar a los usuarios soluciones de mecanizado personalizadas y completas, principalmente para la industria de bienes duraderos. Posee muchas marcas reconocidas como Bingle, Cincinnati, Klaus Wheeler, Xero, Fado, Giddings Lewis, Hessup, Honsberg, Wheeler y Wizsch Frank. Como proveedor destacado, MAG es conocido por su tecnología de proceso perfecta y sus soluciones de producción personalizadas basadas en ella. Se utiliza ampliamente en las industrias aeroespacial, automotriz, de maquinaria pesada, de yacimientos petrolíferos, de tránsito ferroviario, de energía solar, de producción de ventiladores y de procesamiento general.

MAG ha creado numerosas organizaciones de producción y soporte técnico en todo el mundo, con ricas líneas de productos y tecnologías, que incluyen torneado, fresado, tallado de engranajes, rectificado, bruñido, integración de sistemas, procesamiento de materiales compuestos, mantenimiento, sistemas de control industrial y software, herramientas y productos derivados del petróleo, componentes centrales.

Como proveedor líder mundial de sistemas de líneas de producción, MAG siempre se ha comprometido a proporcionar a los clientes soluciones de mecanizado completas adaptadas a sus necesidades de producción en masa de diversos componentes de motores. Basándonos en un análisis detallado y profundo de todo el proceso de fabricación, podemos proporcionar un conjunto completo de soluciones para ayudar a los clientes a mejorar la productividad general, mejorar la eficiencia y reducir los costos generales de producción.

MAG ha suministrado con éxito la línea de producción de culatas más grande del mundo a Ford Motor. La línea incluye 2 sistemas de mecanizado ágiles con una producción anual de 1.3 millones de culatas de aluminio (desbaste y acabado). Un conjunto está compuesto por 54 centros de mecanizado CNC de alta eficiencia SPECHT, que completan los procedimientos de procesamiento preliminar, incluido el fresado de superficies de posicionamiento, la perforación para el transporte, la sujeción y la perforación de los conductos principales de aceite. El segundo conjunto consta de 2 centros de mecanizado SPECHT que constan de 172 conjuntos de sistemas para completar el acabado. La conexión entre la máquina herramienta y la unidad de procesamiento adopta el manipulador de celosía y la pista de rodadura, y la máquina auxiliar de ensamblaje, la máquina de limpieza y el dispositivo de medición e inspección están integrados en la producción flexible.

#5 STYLECNC (China)

STYLECNC Fue fundada en 2003 y tiene su sede en Jinan, China, y se centra en la investigación y el desarrollo, el diseño, la fabricación y la venta de máquinas CNC. Poco a poco ha crecido hasta convertirse en una de las marcas de CNC más conocidas del mundo.

STYLECNC es una de las empresas más poderosas del mundo con un total de 1968 empleados y 328 personas en I+D. Con unas ventas anuales de 480 millones de dólares estadounidenses, STYLECNC Actualmente tiene una capacidad de producción mensual de más de 2,000 juegos de máquinas CNC y sus productos se venden a más de 150 países del mundo.

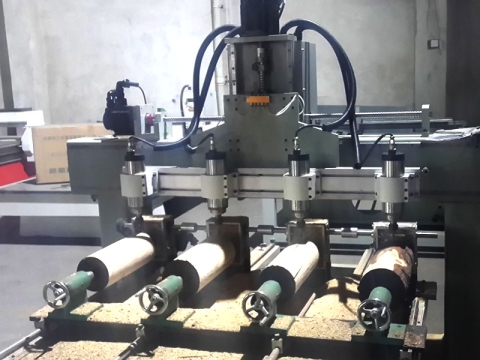

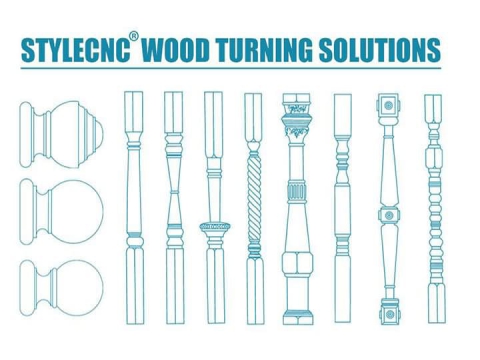

STYLECNC En agosto de 1, se lanzó la primera fresadora CNC de 1 ejes y, en los años siguientes, se fue actualizando gradualmente para lanzar fresadoras de 3 ejes rotativos, de 2003 ejes, de 4 ejes, de ATC y de robot. En 4, STYLECNC Lanzó el torno CNC para trabajar la madera, que permite tornear la madera automáticamente. En 2010, STYLECNC Diseñó un sistema de corte digital automático para cortar materiales flexibles, que se puede combinar con una máquina fresadora CNC. En 2013, con el fin de apoyar la fabricación de gabinetes y puertas, STYLECNC Lanzamiento de lijadoras CNC, perforadoras CNC y enchapadoras de cantos CNC automáticas. En 2017, para que coincida con la línea de producción de muebles personalizados para toda la casa, STYLECNC Lanzó una perforadora de 6 lados de alta gama para reemplazar la perforadora común.

Mientras investigaba sobre máquinas CNC, STYLECNC puesto en marcha el 1064nm CO2 En 2006, se lanzó la máquina cortadora láser de tubos de vidrio para grabar y cortar materiales no metálicos, como madera, MDF, madera contrachapada, acrílico, plástico, cuero y tela. En 2007, se lanzó la máquina cortadora láser YAG y la cortadora de plasma CNC, que se utiliza para cortar láminas de metal. En 2008, se lanzó la máquina cortadora láser YAG de láminas y tubos y la mesa cortadora de plasma de láminas y tubos. En 2009, STYLECNC lanzó la máquina de marcado láser de fibra y la CO2 Máquina de marcado láser, que superó CO2 Máquina de grabado láser de tubos de vidrio de alta velocidad y precisión. La máquina de marcado láser de fibra se utiliza para el grabado de metales y CO2 La máquina de marcado láser se utiliza para esculturas no metálicas. En 2012, STYLECNC Diseñado de alta precisión 355nm Máquina de marcado láser UV, que es un láser frío para grabado ultrafino de plástico, vidrio y cristal. Con la madurez gradual de la tecnología láser de fibra, en 2015, STYLECNC diseñado un 1064nm cortadora láser de fibra, que se utiliza para cortar chapa metálica. En 2017, se lanzaron la cortadora láser de tubos y la máquina de corte láser de chapa y tubos para usos múltiples. En 2018, se lanzaron la soldadora láser de fibra portátil y el robot de corte láser. En 2019, se lanzaron las máquinas de soldadura láser CNC automáticas y los robots de soldadura láser. En 2020, se lanzó el limpiador láser portátil de mano para eliminar óxido, eliminar manchas, eliminar revestimientos y eliminar pintura. En 2021, se lanzó la máquina de soldadura, limpieza y corte láser 3 en 1. Además, STYLECNCLa innovación tecnológica está transformando las máquinas láser CNC a un ritmo acelerado.

STYLECNC Está creciendo, evolucionando e innovando cada día. STYLECNC está en camino de convertirse en el mayor fabricante y marca de máquinas CNC del mundo.

#6 Haas (Estados Unidos)

Haas Automation es el quinto mayor fabricante de máquinas CNC del mundo, fundado por Gene Haas en 5. La única base de producción del mundo se encuentra en Oxnard, California, EE. UU., con una superficie de planta de más de 1983 100,000 metros cuadrados. La producción anual de máquinas herramienta CNC de Haas alcanzó más de 12,500 2006 unidades en.

Haas Automation se esfuerza por ofrecer a sus clientes una gama de máquinas herramienta a un precio razonable y duraderas. Hoy en día, Haas Automation es una de las mejores marcas de máquinas CNC del hemisferio occidental y produce una gama de centros de mecanizado verticales y horizontales CNC, tornos CNC y productos de mesa giratoria. La empresa también produce una serie de modelos especiales, incluidos centros de mecanizado de 5 ejes, centros de mecanizado de moldes, tornos de herramientas y centros de mecanizado de pórtico. Los centros de mecanizado y los productos de mesa giratoria de Haas siempre se han adherido al estilo riguroso del Sr. Gene Haas para crear máquinas herramienta que sean más precisas, repetibles y duraderas.

Más de dos tercios de las casi 2 máquinas herramienta que se utilizan en la planta de Haas son máquinas Haas, lo que demuestra plenamente la confianza de la empresa en sus productos. Para aumentar la productividad y el rendimiento de las máquinas, Haas continúa añadiendo nuevos equipos de procesamiento. Gracias a ello, Haas puede aumentar al máximo la productividad, reducir los precios de los productos y reducir los costes para los clientes.

En la actualidad, Haas opera cuatro categorías de productos, incluidos centros de mecanizado verticales (VMCs), Centros de mecanizado horizontales (HMCs), tornos CNC y mesas giratorias, y una gama de grandes modelos de 5 ejes y especiales. Todos los productos Haas se procesan en las amplias instalaciones de la empresa en Oxnard, California.

Cuando Gene Haas presentó por primera vez el centro de mecanizado vertical Haas VF-1, estableció el estándar de la industria para procesos CNC de alta calidad y alto valor. No importa cuáles sean sus necesidades actuales, existe un centro de mecanizado vertical Haas para usted. La línea de máquinas herramienta Haas abarca desde la pequeña fresadora de oficina hasta la gran VS-1, con aproximadamente 3 modelos para elegir.

Los centros de mecanizado verticales Haas cuentan con husillos de accionamiento vectorial de alto rendimiento, servomotores sin escobillas de alto par en cada eje y una sólida construcción de fundición. Hay disponible una amplia gama de configuraciones de máquina: modelos accionados por engranajes de cono cónico 40 y 50 para cortes de alta potencia y alta torsión, y modelos SS (con husillos de accionamiento directo coaxial) para mecanizados exigentes de alta velocidad.

Las fresadoras CNC de la serie TM de Haas tienen un precio razonable y son la primera opción para la transición del mecanizado manual al CNC. La serie incluye de serie el sistema de programación intuitivo patentado por Haas que facilita la configuración, el mecanizado y mucho más, incluso sin conocimientos de código G.

Cada máquina Haas proporciona las características y el rendimiento que necesita, por lo que será su mejor inversión, brindándole disponibilidad, flexibilidad y productividad inimaginables.

#7 AMADA (Japón)

AMADA (Japan Amada Co., Ltd.) es el séptimo fabricante y marca de máquinas CNC más importante del mundo, fundada por Amada Isamu en 7, inicialmente dedicada al negocio de máquinas herramienta para la fabricación de chapa metálica. En 1946, se desarrolló y fabricó un disco de sierra de cinta llamado contour, que comenzó a venderse en 1955. En 1956, compró la marca Torc-Pac en Estados Unidos y la marca Promecam en Francia, y la vendió bajo el nombre de Amada. Como resultado, "Amada" ha entrado en un período de rápido desarrollo y se ha convertido en una marca de clase mundial en el negocio de la chapa metálica. Goza de una gran reputación en países desarrollados como Japón, Estados Unidos o Europa. Es líder mundial en maquinaria y equipos para el procesamiento de chapa metálica. También es un fabricante profesional de equipos para chapa metálica con la mayor participación de mercado del mundo.

AMADA es una gran empresa multinacional especializada en la producción de maquinaria para el procesamiento de chapa metálica. A partir de los aspectos de tamaño del mercado, estructura del producto, rendimiento técnico del producto y sistema de gestión integral, ha formado gradualmente un desarrollo de productos, diseño, fabricación, educación, capacitación y servicio posventa. Una empresa que cotiza en bolsa con una red de comercialización integrada.

Las máquinas herramienta de AMADA incluyen punzonadoras CNC, dobladoras, cizallas, cortadoras láser y otras máquinas de procesamiento de chapa metálica, así como los moldes, repuestos y productos de corte correspondientes.

AMADA tiene 83 sucursales en todos los continentes del mundo y sus productos se venden en más de 100 países y regiones de todo el mundo. Produce una amplia variedad de maquinaria de procesamiento de chapa metálica (casi 1,000 variedades) con un rendimiento excelente y tecnología avanzada. Líder de la industria de la maquinaria. El centro de procesamiento automático inteligente de chapa metálica del siglo XXI desarrollado y fabricado por la empresa en la década de 21 sentó un precedente para el procesamiento inteligente de la industria de la chapa metálica en el mundo y ganó el premio de invención técnica más alto en Japón. Los productos de AMADA tienen una estructura mecánica integral y razonable; puede proporcionar a los usuarios la mejor garantía de calidad; tiene las características de operación eficiente y libre de contaminación, puede crear beneficios para los usuarios y brindar una garantía de uso seguro; tiene tecnología avanzada de automatización de simulación para brindar al usuario la garantía de procesamiento más perfecta y simplificada.

#8 Okuma (Japón)

Okuma (オークマ) es el octavo fabricante y marca de máquinas CNC más importante del mundo, fundada en 8 y ubicada en Oguchi, prefectura de Aichi, Japón. Además, Okuma suministra productos de automatización de fábrica y servomotores. Es el mayor fabricante de centros de mecanizado de pórtico para la producción de máquinas herramienta de Japón, con cien años de experiencia en la fabricación de máquinas herramienta. Okuma Co., Ltd. es uno de los fabricantes japoneses de máquinas herramienta CNC. Tiene una historia de más de 1898 años. Produce varios tornos CNC, centros de torneado, centros de mecanizado verticales, horizontales, de pórtico (pentaedro) y rectificadoras CNC. La producción supera las 100 unidades (las ventas en 7,000 fueron de 2006 mil millones de yenes, aproximadamente 170 millones de dólares estadounidenses), de las cuales aproximadamente 1.5 unidades fueron de mil millones de yenes. 50% Se exportan. Las características sobresalientes de los productos Okuma de Japón: buena rigidez, alta eficiencia de corte, alta precisión, larga vida útil, son famosos por su operación conveniente y han ganado elogios de usuarios de todo el mundo.

En 1937, los productos de máquinas herramienta de Okuma (valor de salida) ocuparon el primer lugar en Japón. En 1, desarrollamos de forma independiente el sistema de control numérico (OSP) del método de detección de posición absoluta. Nos convertimos en la única empresa integral en Japón que produce máquinas herramienta y sistemas CNC. En 1963, comenzamos a producir tornos CNC LA-N y centros de mecanizado de pórtico MDB. En 1966, se estableció Okuma Machine Tool Company en los Estados Unidos. En 1987, el nombre de la empresa se cambió a Okuma Co., Ltd. En 1991, se estableció Okuma America Corporation en los Estados Unidos.

#9 Makino (Japón)

Makino es el noveno fabricante y marca de máquinas CNC del mundo, fundada en 9 por Tsunezo Makino en Japón. Makino desarrolló la primera fresadora CNC de Japón en 1937 y desarrolló con éxito el primer centro de mecanizado CNC de Japón en 1.

En 1981, Makino Milling Machine Co., Ltd. adquirió una participación mayoritaria en la empresa estadounidense LeBLond Machine Tool Company. Para reflejar la participación de Makino, el nombre de la empresa se cambió a LeBLond Makino Asia Limited. Con la expansión de nuevos negocios, la empresa cambió oficialmente su nombre a Makino Asia Co., Ltd. el 16 de junio de 1992.

En 1937, fue fundada por Tsunezo Makino y al mismo tiempo desarrolló con éxito la primera fresadora vertical con mesa elevadora de Japón.

En 1953 se desarrolló con éxito la rectificadora de herramientas universal de ultraprecisión.

En 1958, se desarrolló con éxito la primera fresadora vertical CNC en Japón.

En 1966, el centro de mecanizado CNC número uno de Japón se desarrolló y exhibió con éxito en la 1.ª Exposición Internacional de Máquinas Herramientas de Japón.

En 1970, desarrolló con éxito un centro de mecanizado de control adaptativo, que se exhibió en la 5ª Exposición Internacional de Máquinas Herramientas de Japón.

En 1972, con el fin de popularizar las nuevas máquinas herramienta de la Asociación de Promoción de Maquinaria y promover el desarrollo de la empresa, se desarrolló con éxito un centro de mecanizado automático continuo de múltiples estaciones adaptado al control.

En 1979 ganó el premio en la 14ª Conferencia de Promoción de Maquinaria por el desarrollo de una fresadora copiadora de control continuo multiproceso.

En 1980, Makino desarrolló el primer sistema automático de procesamiento de moldes comercial CNC EDM y DMS y lo lanzó al mercado.

En 1981, Makino Milling Machine Co., Ltd. adquirió una participación mayoritaria en la empresa estadounidense LeBLond Machine Tool Company. Para reflejar la participación de Makino, el nombre de la empresa se cambió a LeBLond Makino Asia Limited. Con la expansión de nuevos negocios, la empresa cambió oficialmente su nombre a Makino Asia Co., Ltd. el 16 de junio de 1992.

En 1983, gracias al lanzamiento del sistema automático de procesamiento de moldes DMS, ganó el premio Nihon Keizai Shimbun de 1982 y el premio al mejor producto anual de Nikkei de 1982. Ganó el 13.º premio de diseño de maquinaria industrial del centro de mecanizado MC1210-A60. En 1983, ganó el premio de la Asociación de Promoción de Maquinaria de 1983 por el control de copia de la serie H del centro de mecanizado de herramientas abrasivas.

En 1984, desarrolló con éxito un centro de mecanizado de enlace de 5 ejes, un centro de mecanizado de ultra alta velocidad y una máquina de procesamiento de electrodos de grafito, que se exhibieron en la 12ª Exposición Internacional de Máquinas Herramientas de Japón.

En 1986, la máquina de procesamiento de electrodos de grafito SNC86 ganó el 21º Premio de la Asociación de Promoción de Maquinaria.

En 1991, se inventó una máquina herramienta de gran tamaño con una especificación de mesa doble capaz de cargar 15 toneladas de piezas de trabajo: el centro de mecanizado de moldes HNC3016-2T.

En 1992, la cavidad auxiliar (de borde) de moldes grandes y el sistema de procesamiento de alta eficiencia de formas pequeñas ganaron el premio de la Asociación de Promoción de Maquinaria de los 92 años. Premio a los 10 mejores productos nuevos de la industria Nikkan. Inventó un centro de mecanizado de alta eficiencia con 40,000 revoluciones, una biblioteca de paletas tridimensional y una mesa giratoria. Exhibido en la 3.ª Exposición Internacional de Máquinas Herramientas de Japón.

En 1993 se inventaron la serie de centros de mecanizado a gran escala MCF y la máquina de descarga eléctrica por hilo UPH-1.

En 1994, la fresadora CNC sencilla KE-559 ganó el Premio de Desarrollo de Maquinaria por promover el desarrollo de la automatización en pequeñas y medianas empresas en 1993.

En 1995 se desarrollaron con éxito las máquinas de electroerosión por hilo subacuático de alta velocidad U32, U53 y la máquina de microcorte HYPER5. La máquina de electroerosión por hilo UPH-1 para mecanizado fino ganó el Premio de Desarrollo de Maquinaria de 1994 por promover el desarrollo de las pequeñas y medianas empresas hacia la automatización.

En 1996, se desarrolló con éxito el centro de mecanizado vertical V55, la máquina de electroerosión por hilo submarino de alta velocidad U32K, U35K, la máquina de procesamiento de brillo de alta velocidad serie EDNCS, la máquina de corte de moldes 3D CAD/CAM UNIGRPHICS/EYE. La máquina de corte por agua de alta velocidad EDM U32, U35 ganó el 26.º Premio de Diseño de Maquinaria Industrial. El centro de mecanizado horizontal A55 Tipo D ganó el 31.º Premio de la Asociación de Promoción de Maquinaria.

En 1997 se desarrolló el centro de mecanizado horizontal A99. La máquina de procesamiento Micron FF HYPER5 ganó el 16.º Premio de Tecnología de la Precision Industry Society.

En 1999, se desarrolló con éxito V33/SG2.3 y se convirtió en un nuevo estándar para el mecanizado de alta velocidad.

En 2001, se introdujo en el mercado la máquina de procesamiento eléctrico ultrafino Hyper 2 y se lanzó con éxito el centro de mecanizado de alta velocidad con guía lineal de 5 ejes MAG4 para la industria de la aviación.

En 2003, desarrolló con éxito el primer sistema de... 0.02mm Máquina de corte de alambre de ultra precisión con enhebrado automático de alambre.

En 2006, la empresa desarrolló la tecnología de aplicación de alta energía (HEAT) para las máquinas de electroerosión por hilo con el fin de aumentar la velocidad de la electroerosión por hilo y lanzó el punzón de electroerosión en miniatura EDAC1. Makino también es el único fabricante de la máquina de electroerosión por hilo horizontal UPJ-2. Makino introdujo la tecnología de electroerosión por hilo Surface WIZARD en 2007, que fue diseñada para eliminar las líneas testigo en las piezas escalonadas. Makino creó la tecnología ADVANTiGE™ para el mecanizado de titanio en 2010, que fue reconocida como la ganadora del Desafío de Innovación 2012 de Aviation Week.

En 2018, Makino lanzó ATHENA, la tecnología activada por voz de Makino, especialmente diseñada para usuarios de máquinas herramienta. Su objetivo es permitir que las personas traduzcan, absorban y analicen el impacto de los macrodatos de manera más eficiente.

#10 EMAG (Alemania)

EMAG es el décimo fabricante y marca de máquinas CNC más importante del mundo, fundada en 10 y con sede en Salah, cerca de Stuttgart, Alemania. El Grupo EMAG es el "campeón oculto" de la industria alemana de máquinas herramienta. La empresa cuenta con una amplia experiencia en la fabricación de máquinas herramienta. El negocio del Grupo EMAG se distribuye principalmente en la fabricación de automóviles e industrias auxiliares, la industria de fabricación de maquinaria y la industria aeroespacial, las energías renovables, la energía eléctrica y las industrias petroleras. EMAG es el principal fabricante mundial de máquinas invertidas CNC.

Los orígenes de EMAG se remontan al año 1867. En un principio, se trataba de una fábrica de fundición y máquinas herramienta en Bauzen, Sajonia. La empresa fue reconstruida en 1952 y su emplazamiento estaba situado entre las ciudades de Stuttgart y Ulm, no lejos de Salah, donde se encuentra actualmente la empresa. La empresa fue reconstruida y comenzó a fabricar tornos.

En los años 1980, EMAG tuvo mucho éxito en la fabricación de tornos CNC altamente automatizados. En 1992, EMAG introdujo el torno invertido como fabricante de máquinas herramienta del mundo. La característica de este torno es que el eje principal completa la carga y descarga, y el eje principal se mueve mientras que el soporte de la herramienta está fijo. En otras palabras, EMAG subvierte los tornos tradicionales.

Los orígenes de EMAG se remontan a 1867. Originalmente era una fábrica de fundición y máquinas herramienta en Bauzen, Sajonia. La empresa fue reconstruida en 1952, y el sitio estaba ubicado entre las ciudades de Stuttgart y Ulm, no lejos de Salah, donde se encuentra la empresa hoy. La empresa fue reconstruida y comenzó a fabricar tornos. En 1992, nació el primer torno invertido en EMAG. A diferencia del torno horizontal general, el torno invertido agarra la pieza a través del husillo, lo que subvierte el concepto tradicional de automatización de una manera revolucionaria. En comparación con el manipulador de celosía de pórtico tradicional o el robot, este método de carga y descarga tiene la ventaja de un bajo costo y un rendimiento confiable, y es especialmente adecuado para las necesidades de producción en masa de alta precisión. Una vez lanzado, ha sido el favorito de los clientes globales representados por las piezas de automóvil.

Después de 30 años de desarrollo, EMAG ha evolucionado desde un simple torno a una máquina herramienta compuesta capaz de tornear, taladrar, perforar, fresar, rectificar, tallar engranajes y procesar con láser. Las ventajas son que la pieza se carga y descarga automáticamente, el tiempo de procesamiento y takt es corto, la calidad de procesamiento de la pieza es alta, la cadena de proceso es corta, el proceso es confiable y el costo de procesamiento de una sola pieza es bajo. Con la mejora continua del hardware de producción y los requisitos técnicos para la producción en masa en serie, tanto los fabricantes de ensamblajes finales como los proveedores de componentes sienten profundamente que el centro de producción y procesamiento integrado multifuncional es una nueva tendencia de desarrollo. En la actualidad, los productos del Grupo EMAG cubren el mecanizado de 2 tercios de piezas redondas y no redondas en componentes automotrices.

El grupo EMAG se ha convertido en el líder del mercado mundial en el sector de las máquinas automáticas de carga y descarga con torno invertido, liderando la tendencia del sector. Además de las 3 plantas de producción en Alemania, EMAG cuenta con 29 filiales de marca en todo el mundo. La cuota de exportación representa casi el 69 % de la facturación total de la empresa.

#11 Hardinge (Estados Unidos)

Hardinge es el sexto fabricante y marca de máquinas CNC más importante del mundo, fundada en 6 y con sede en Elmera, Nueva York, EE. UU. La sede de Hardinge Company cubre una superficie de 1890 815,000 pies cuadrados. La empresa diseña, produce y fabrica máquinas herramienta para corte de metales de alta precisión y alta confiabilidad y accesorios para herramientas relacionados, que se han ganado una reputación en el mercado mundial durante más de 100 años. Hoy, el nombre Hardinge y la ultraprecisión de Hardinge son sinónimos de equipos de mecanizado de alta precisión.

Hardinge es un líder reconocido mundialmente en la fabricación de máquinas herramienta, que ofrece a sus clientes una amplia y confiable gama de soluciones para aplicaciones de torneado, fresado, rectificado y mecanizado. Los productos y soluciones de Hardinge se pueden encontrar en las industrias aeroespacial, automotriz, médica, energética, de transporte, construcción, agricultura, moldes y 3C.

Hardinge tiene un total de 8 marcas con tornos y accesorios como sus productos principales, y tiene muchas patentes técnicas. Hardinge adquirió la marca suiza KELLENBERGER en 1995, seguida por la marca suiza HTT (HAUSER, TRIPET, TSCHUDIN) en 2000, la marca británica de rectificadoras JONES&SHIPMAN en 2010, la marca estadounidense de rectificadoras USACH en 2013 y la marca de rectificadoras cilíndricas internas VOUMARD en 2014. . Hardinge Group se ha convertido ahora en un experto en la provisión de soluciones completas de fabricación y proceso para productos de torneado, fresado y rectificado de alta precisión de ultraprecisión, y en 2013, la planta Hardinge Jiaxing comenzó a ensamblar y producir máquinas rectificadoras cilíndricas internas y externas universales de alta precisión de la serie HG para brindar a los usuarios servicios más rápidos, más convenientes y de alta calidad.

En los últimos 10 años, Hardinge ha crecido rápidamente en escala y categorías de productos, y se ha convertido en una empresa multinacional con varias empresas en Europa y Asia. En 1995, las acciones de Hardinge comenzaron a cotizar en el NASDAQ. Ese mismo año, adquirió 100% de KELLENBERGER, un fabricante de rectificadoras de renombre mundial con una historia de 80 años. KELLENBERGER combina las ventajas técnicas de Hardinge en el campo de las rectificadoras. Su gran resistencia hace que este producto sea más brillante. En 1996, se estableció una empresa de propiedad absoluta en Shanghai, Hardinge Machine Tool (Shanghai) Co., Ltd., que también es el centro de demostración, capacitación y mantenimiento de Hardinge en China. En 1999, se estableció Hardinge Taiwan Co., Ltd. en Taiwán. En 2000, Hardinge completó con éxito 100% Adquisición de tres famosos fabricantes suizos de rectificadoras: HAUSER (rectificado de coordenadas, mandrilado de coordenadas), TRIPET (rectificado de agujeros interiores) y TSCHUDIN (rectificado universal). En 3, adquirió la empresa británica Bridge Castle, con lo que amplió la gama de productos de centros de mecanizado de Hardinge.

Hardinge invirtió millones de dólares para establecer una planta de fabricación de 6,000 metros cuadrados, un centro de demostración y capacitación y mantenimiento de máquinas herramienta en Kangqiao, Pudong, Shanghai, China. Se exhibieron varias máquinas herramienta en el centro de demostración, que abarca el lanzamiento actual de Hardinge en el mercado chino. la mayoría de los productos. El centro de demostración tiene la capacidad de proporcionar a los usuarios análisis de procesos de piezas y capacidades de corte de prueba de preventa y posventa, y realizar varias conferencias de intercambio técnico y capacitación en operación, programación y mantenimiento de vez en cuando. Y tiene su propio almacén aduanero de piezas de desgaste y accesorios.

Durante más de 100 años, Hardinge ha ocupado 80% del mercado del torneado de ultraprecisión de tamaño pequeño y mediano en Estados Unidos y Europa con sus ventajas únicas. Además de las ventajas existentes de los tornos, Hardinge se ha convertido en sinónimo de mecanizado de ultraprecisión y tiene ventajas inquebrantables en los campos de la industria militar y aeroespacial.

Los productos Hardinge se utilizan ampliamente en los campos militar, aeroespacial, médico, óptico, de comunicaciones, automotriz, electrónico y otros campos de alta tecnología debido a su precisión, vanguardia y calidad de alta eficiencia.

Funcionalidades de la máquina CNC

La máquina CNC funciona con software CAD/CAM y código G para el mecanizado automatizado. La programación comienza utilizando software CAD para crear un diseño digital. Luego, CAM traduce el diseño basado en CAD y genera los parámetros e instrucciones necesarios.

Para operaciones específicas, las máquinas CNC están equipadas con diferentes herramientas y accesorios. El tamaño y el tipo de accesorios dependen de factores como el tipo de material, el acabado de la superficie y las piezas.

Las máquinas CNC tienen varios ejes de movimiento. Los más comunes son las fresadoras y tornos de 3 ejes. Para mecanizados complejos, las máquinas CNC avanzadas pueden constar de ejes de inclinación y rotación adicionales.

A menudo se instala un sistema de retroalimentación en tiempo real para que la máquina pueda posicionar los componentes con precisión.

Marcas Alternativas

Las máquinas CNC son una de las mejores incorporaciones a nuestro avance tecnológico. La maquinaria evoluciona y se desarrolla con los últimos algoritmos día a día. Hay varios fabricantes de máquinas CNC además de los que hemos enumerado anteriormente.

Existen otros fabricantes y marcas de máquinas CNC de renombre mundial, entre los que se incluyen Gleason, Hurco, Flow, Sunnen de Estados Unidos; Ingersoll Rand del Reino Unido; JTEKT, Mitsubishi, Sodick de Japón; Grob, Gitmann, Siemens, Schuler, Schleifring, INDEX, ROFIN de Alemania; SYMS, QCMT&T, HDCNC, SINOMACH de China.

Considere elegir su marca

Una máquina CNC de marca reconocida es la clave para una producción confiable y consistente. Hay ciertos factores que debe tener en cuenta antes de comprar su máquina. Hemos sugerido algunos factores importantes que pueden ayudarlo a encontrar la mejor opción para su industria y proyecto.

√ Investigación:Investiga diferentes marcas, reputaciones, opiniones de clientes y la gama de productos ofrecidos.

√ Considere sus requisitos:Preste atención a sus requisitos. Considere factores como el tamaño y el material de los productos, la precisión, el volumen, etc.

√ Evaluar características y capacidades:Ten en cuenta las características que ofrecen las distintas marcas, como la capacidad de herramientas, la configuración de ejes, el sistema de control y la compatibilidad del software. Busca también la disponibilidad de los accesorios.

√ Calidad y fiabilidad:Una marca reconocida es una opción confiable para su máquina CNC. Busque una marca con reputación de utilizar componentes duraderos y una construcción robusta. Una tecnología avanzada y una buena cobertura de garantía también son una señal de una marca confiable.

√ Atención al cliente y servicio:Elija marcas que ofrezcan documentación completa, cursos de capacitación, soporte técnico y disponibilidad de repuestos.